一, 连接器的定义

连接器是一种用于连接一个电路的导体与另一个电路的导体或一个传输元件与另一个传输元件的装置;在两个电路子系统中连接器提供了一个可分离的界面,这个界面对系统性能不能产生不可接受的影响。

二, 连接器的作用, 特点和性能要求

可分离性是使用连接器的原因,可分离性使系统不做什么改动却可以维护,保养或更新零部件或子系统,这对电气和电子工业制造产生极大和深远的影响,工业化发展的重要趋势之一是标准化和模块化,因为标准化和模块化大大简化产品设计,生产,安装和使用,极大降低生产成本。连接器的出现使电气电子产业,甚至别的工业在标准化和模块化方面产生质的飞跃,故连接器产业自问世以来发展速度很快,几乎被用到工业的方方面面,可以这样说,在光电能量传输过程中几乎无法离开连接器,连接器的发展前景很好,被认为是朝阳产业。但是可分离性也在子系统间增添了一个界面,这个界面对系统不能引入不可接受的性能影响,如信号的失真,系统的异常。可分离性的要求和“不可接受的性能影响”的界限取决于连接器的应用。可分离性要求包括连接器能提供的插拔寿命和所需的插拔力。连接器的插拔寿命要求差异很大,从常见的“盒内”连接器几十次配合要求(如,IC socket 连接器),I/O接口的几千次插拔要求(如,USB连接器)到上百万次的连接寿命(如IC的测试探针);连接器所需的插拔力要求也是各式各样,在对电子产品功能要求越来越高的发展趋势下甚至变得非常突出:电子产品功能的增加必然要求电路的增加,电路的增加也就要求连接器端子数目的增加,但是每对端子(公母端子)的插拔力是不能无限减小—触点物理学及连接器镀层设计理论指出,即使是镀金层正向力一般不应小于20g(这种情况下载流能力有限)。典型的连接器端子数目从几到千(如 CPU 连接器)。连接器设计的主要工作之一是,如何平衡诸多因素以达到连接器的功能要求。.如何确定“不可接受的性能”是连接器设计的核心内容,这主要决定于连接器应用环境。连接器被广泛应用于形形色色的场合,故连接器的性能要求各式各样。为了说明问题我们不妨用连接器最常见的性能之一,接触电阻为例。接触电阻表征被连接的对象的导通状况或导通程度,但在具体的连接器的应用场合,要求是不一样的:IEC标准对信号连接器的接触电阻的要求是,不大于50mOhm.(这是为什么我们常见的信号连接器的接触电阻要求不大于50mOhm),但对于电源连接器或重载连接器来说,不大于50mOhm是无法满足载流的要求的,甚至不大于5 mOhm都会出现界面局部过热而导致连接器失效。其实接触电阻与载流能力存在一定的量化关系,而接触电阻与电镀规格以及正向力又存在一定量化关系(连接器设计)。再举个(特征)阻抗的例子,阻抗在频率较低的场合,几乎不做要求,但是在频率很高时,对阻抗的重视高于电阻。这类似于在宏观的世界(物体的速度远远小于光速)用经典的牛顿力学便能解决力学问题,而在微观的世界(粒子速度相对于光速不能忽略不计)只有爱因斯坦相对论才能准确计算出粒子的力学特点。因为在高频时,若阻抗不匹配,会出现信号反射,严重时以致信号失真而失效。

三, 连接器的结构

连接器的用途甚广,结构差异很大,下面介绍较典型的电子连接器的结构,同轴连接器结构可参见本网站其他内容。典型的电子连接器往往由4部分组成:1,界面;2,电镀层;3,端子/弹片;4,塑料外壳/housing。

A, 界面被认为是连接器最重要的组分,正是界面决定了接触电阻和连接器的寿命以及失效模式,对界面结构的意识是理解连接器如何起作用和设计连接器的根本。界面分为分离界面和永久连接界面。

可分离界面是连接器对配时形成,界面的结构主要取决于端子(弹片)的几何形状,端子与端子之间的(正向)力以及电镀层。

永久连接界面是连接器连接(往往是一次性连接)到子系统时形成的。连接器的连接媒介往往是电线电缆和电路板。永久连接有两大类方式,机械式和焊接式。机械式包括Crimp方式,Clamp方式,IDC,过盈配合(press-in)—过盈配合又分成硬过盈和软过盈,刺破方式(piercing)和绕线(wrapped)等。每种连接方式有它的连接特点和优缺点,应根据应用场合,可靠性要求,连接效率要求,连接空间,连接技术要求,连接工具等加以选用。但有的连接方式只能用于电线电缆,有的则用于电路板,而有的用于两者。如IDC,Crimp, Clamp, Piercing用于电线;过盈配合用于电路板;焊接可用于电线电缆也能用于电路板。

B, 电镀层主要有两大作用:保护端子不受腐蚀及优化界面。

优化界面涉及触点物理学内容和电镀理论,是连接器设计的核心之一。连接器可靠的连接源自于界面的金属与金属的接触(金属与金属的接触面之间不存在不导电的物质成分)。电镀使界面间的金属直接接触成为可能,但每种镀层的特点和性能不一样,基本上分成两大类:贵重金属和非贵重金属。贵重金属镀层有金(合金),钯(合金)铑(合金)…,非贵重金属镀层有银(合金),镍(合金),锡(合金),铜(合金)。贵重金属本身不会氧化(至少在一定纯度和温度范围内不会氧化)故贵重金属镀层连接器的设计目标之一是防止不导电的物质成分在界面出现而非贵重金属镀层连接器的设计目标之一是防止镀层本身氧化。不同的镀层意味着不同的失效方式,不同的镀层要求不同的设计方案或参数(如正向力),也产生不同的性能。界面的性质不同(如分离界面和永久连接界面)也要求不同的镀层。镀层的选择影响甚至决定接触电阻的稳定性,正向力的大小,连接器外壳的设计,插拔寿命,配合力…。连接器根据其应用和设计的需要, 镀层也有厚度,硬度(如硬金,软金),色泽(如光亮镍,亚光镍,暗镍,黑镍,光亮锡,亚光锡,暗锡)以及电镀工艺的要求(如电镀镍,化学镍)。近年来,连接器端子电镀后再施加封孔剂或润滑剂越来越常见,封孔剂或润滑剂的作用是:1,降低摩擦力,即插拔力;2,减少磨损,润滑剂在连接器端子镀层表面形成一层润滑薄膜,在连接器对配时这种润滑薄膜改善端子的摩擦,降低磨损,提高连接器的摩擦寿命;3,提高电镀层不受腐蚀的能力,封孔剂能够密封电镀层在电镀过程中形成的孔隙,降低环境对连接器端子腐蚀的可能性。

C,端子主要有三大作用:

从分离界面传导信号或能量到永久连接界面;

提供正向力以建立和维护可分离界面;

为永久连接界面提供连接部位。

铜(合金)具有优越的导电性能(铜的导电性能在所有金属中仅次于银位居第二),良好的机械性能和加工工艺性。虽然铜(合金)在金属中价格不具有很好的竞争力,但铜(合金)以其突出的综合性能在连接器端子材料中占绝对统治地位。铜(合金)中各自的导电性能,机械性能,加工性能也相差很大,如时效热处理后的铍铜的机械强度是铜的机械强度的好几倍,但铜的导电性能比铍铜C17200和C17300高出数倍。即使是同一牌号,不同硬度状态的铜合金的机械性能也相去甚远,比如C5240退火状态(O)的抗拉强度不到400Mpa而XSH状态的C5240的抗拉强度高达1200Mpa。正因铜(合金)性能范围较宽,在连接器设计中才有一定的选择余地,也是铜(合金)成为连接器端子首选材料的原因之一。但每种铜合金还是有各自突出的优缺点,甚至有些共同的特征,如机械强度越高,加工工艺性(如成形性)越差,导电性和散热性也往往变差,在连接器设计中要求做到较好的平衡。在连接器日益小型化,微型化,功能多元化,传输性能高速化的今天,要平衡好材料的性能变得越来越困难。故市场上不断推出新的特殊性能的材料来满足连接器设计要求。但开发商往往拥有这种材料的知识产权,这种材料在市场上的供应渠道较有限.

连接器电阻:

连接器含有3种电阻, 分别是可分离界面电阻, 即接触电阻;端子体电阻;永久连接电阻.这3个电阻是串联在一起,一般在10到20毫欧的数量级. 在典型的信号连接器中, 端子体电阻占较大的比例而永久连接电阻在几十或几百微欧. 在100克正向力,接触电阻的数量级是1毫欧.故正常情况下,接触电阻只占连接器电阻很小的比例, 但接触电阻是个变量,当连接器的电阻变化时,总是连接器的界面电阻起变化. 这是为什么连接器的设计/材料选择的标准总是围绕着保证界面稳定性这条主轴在转的缘故.

D,外壳主要有四大作用:

绝缘隔离端子;

固定端子于正确的位置以保证连接器互配以及尺寸稳定;

为端子提供机械保护和支撑;

从连接器使用环境中屏蔽端子以减少环境对端子的腐蚀。

外壳对端子的屏蔽作用很大程度取决于外壳的结构设计,特别是外壳开口的大小,这决定了连接器应用环境对连接器界面影响的程度。这种屏蔽作用是设计工作于非常恶劣的环境下的连接器的关键因素。其他三大作用取决于外壳所用的聚合物材料的性能,如体积电阻率,面电阻率,蠕变强度,注塑收缩率,绕曲强度。相对来说,连接器端子设计的特点是,材料规格较少,结构千变万化,而外壳的设计特点是,材料规格日新月异,结构却累见不鲜。外壳材料规格之所以各式各样是为了满足各种各样的要求,不仅仅是应用环境的要求,更多是零件制造工艺要求和连接器装配要求,尤其是连接器表面贴板要求限制了外壳材料的选用。一般来说,大部分的工程聚合物能满足连接器外壳的电气性能要求,但环境对各种聚合物的电气性能的稳定性影响不一,这种不同主要来源于聚合物的结构差异。聚合物有一个越来越重要的特征,就是介电常数,它是特征阻抗的主要决定参数,特征阻抗直接决定匹配性或反射大小(见上面例子)。在传输速度要求越来越高的今天,介电常数日显重要。

上面提到连接器外壳两项机械要求,尺寸稳定性和机械保护及支撑。尺寸稳定性很大程度取决于聚合物对注塑成型的变异的敏感性,如模具收缩率。这种敏感性决定于聚合物的结构。为了保证连接器的功能尺寸稳定性很重要,例如使连接器焊脚处于正确的位置以保证正确焊接到电路板的相应铜箔;再如维护端子的正确间距以保证连接器的对配性。机械保护及支撑的例子有:外壳口部的导向角—方便连接器对配;外壳过应力保护特征及外壳对端子的夹持结构。尺寸稳定性和机械保护及支撑决定于聚合物的结构,就上面例子,决定于聚合物的固有性能的稳定性,这种稳定性又取决于聚合物结构的稳定性,聚合物结构的稳定性主要是受成型工艺参数,蠕变,和温度影响。温度对连接器的应用装配影响最明显,尤其是焊接,要求最挑剔的恐怕是连接器通过表贴装配到电路板。

连接器常用的外壳材料有, 尼龙系列(如6/6, 6/12, 6, 4/6, 高温尼龙/HTN), LCP(液态晶体聚合物), PBT, PET, PCT, PPS, PC…

连接器结构除了上面讲述的4部分外,在连接器外围装入金属外壳也越来越常见,这除了加强连接器的机械保护外,主要是降低电磁波干扰/FMI/EMI/EMC.这也是连接器传输速度越来越高,应用频率越来越高所致。

四, 永久连接媒介:

A, 电线和电缆.

电线由导体和绝缘皮(有的电线不含绝缘皮)组成, 绝缘皮主要有两个作用: 将导体绝缘及保护导体预防机械损伤, 每个功能的相对重要性决定于电线的应用(特别是电线的工作温度和工作电压及机械应力).PVC是通用电线最常用的材料之一. 硅橡胶及其他耐磨高分子材料则常用在机械应力大的电线护套中.

铜是最常用的导体材料 – 镀锡或银或不电镀. 镀层的选择取决于应用: 锡是通用的镀层而银则常用于高频场合. 导体有两种结构:实心(单根线)和多股(多根线)结构. 多股线在股数和

扭绞的方式上有变化,实心线在载流能力方面有优势而多股线柔性好能较好抵御振动. 线缆具有丰富的结构来满足各种应用要求: 从简单的多根导体加用于机械保护的护套的线缆到保证高频传输性能的阻抗受控的屏蔽电缆.

电线/电缆结构对连接器的永久连接方式影响最大的是导体结构(实心还是多股结构)及它对屏蔽层或绝缘皮的剥离方式的要求不同.

B,PCB

PCB从单层板发展到带有地线层和具有受控阻抗的多层板.连接器与PCB机械方式永久连接的主要手段是软干涉(compliant pin)技术:将软干涉端子插入到PCB的电镀通孔, 连接的稳定性决定于端子的残余弹力 – 维护界面(端子插入时建立)的稳定性. 通孔有镀铜的也有镀锡的

焊接是连接器与pcb冶炼方式永久连接的主流技术, 有两种方式: 穿孔式和表贴式. 穿孔式一般采用镀通孔和波峰焊. 表贴式依赖于表面焊盘和各种焊接工艺. 波峰焊中焊料是由焊料的波峰提供-焊接时供应, 而表贴式一般是回流焊的方式,焊料在焊接前施敷. 回流焊主要有3种加热方式: 气相加热,红外线加热及对流加热, 也有通过波峰焊来进行来进行表贴连接的. 表贴的技术越来越流行,原因是:表贴方式增加元器件的密度和增强pcb的功能 – 允许更小的焊盘间距,避免穿孔的需要-增加可利用的空间及降低PCB线路排布的难度 – 不用避开通孔.?

五, 连接器的测试:

连接器的测试由条件设定(环境控制)和测量两部分组成, 条件设定决定测试的类型, 如放置于腐蚀环境之后测量接触电阻是环境测试. 连接器测试有三种常见的类型: 环境性能测试;机械性能测试;电气性能测试.

连接器测试的基本原因是确认连接器的性能,除了设计确认测试(对模型或试产样品进行)-验证设计的有效性,大部分连接器测试是根据测试规范或鉴定测试程序确认连接器的性能,一般包含环境测试,机械性能测试,电气性能测试.测试的程序, 测量和验收标准与连接器的应用场合和市场要求有关. 针对一般应用场合和通用市场,测试的要求和验收标准也较通用.

当具体的应用环境成为测试程序的关注点时, 测试的条件会更具体更准确反映实际的应用场合的状况,测量和验收标准也会如此.这被成为性能确认测试.

连接器可靠性测试类似于性能确认测试和鉴定测试,但也有两个明显的区别: 第一点是可靠性测试必须清楚测试条件与应用场合的相互关系(这比鉴定测试要求严格很多). 换句话说, 要求知道测试的加速因子, 即测试中的A条件X天对应应用中的B状况Y年, 这种要求不易满足也限制了可靠性测试的应用范围.第二点不同是验收标准-验收标准的范围和所需的统计处理. 鉴定测试的验收标准是针对通用应用场合(产品允许的应用范围较广),即要求产品在各种常见的应用场合均能满足性能要求,故要求较高,验收的标准较严. 所以可靠性测试的验收标准要宽松的多,但可靠性测试的统计要求严格的多,如抽样数量要大得多,统计分析要求更高.

六, 连接器的性能指标

A, 机械性能

1, Engaging force / 配合力, 配合连接器端子与测量装置所需的力;

2, Extraction force / 拔出来, 从连接器外壳穴位拔出一个连接器端子所需的力;

3, Insertion force / 插入力, 将一个连接器端子插入到相应连接器外壳穴位所需的力;

4, Mating force / 对配力, 对配连接器对所需的力, 或将连接器对配到电路板所需的力;

5, Retention force / 保持力, 一个连接器端子所能承受的不被从连接器外壳穴位拔出, 或不被破坏的最大力;

6, Separation force (Unengaging force, Disengaging force) / 分离力, 分离连接器端子与测量装置所需的力

7, Unmating force / 分离对配力, 使对配的连接器对分离所需的力, 或使对配到电路板的连接器分离所需的力;

8, Mating cycle / 插拔循环, 对配连接器或连接器对配到电路板的重复.

B, 电气性能

1, Contact resistance (Durability)/? 接触电阻, 两导体的界面之间的电阻, 接触电阻由受限电阻(constriction resistance) 和膜电阻 (film resistance) 组成。

2, Termination resistance / 连接电阻, 被指定两点的电连接的总电阻,连接电阻可能包括一个或多接触电阻,卷曲连接电阻(crimp resistance), 体电阻(bulk resistance)

3, Characteristic impedance / 特征阻抗, 参见http://www.encnn.com/FQA/RF%20connector.html

4, Dielectric Withstanding Voltage (DWV) / Proof Voltage / 耐压,连接器能承受的最大电压(绝缘材料不至于出现被击穿或电场放电)

5,Rated Current / 额定电流,在规定的工作环境下连续通电且不超过一定的温升所能承受的电流大小(往往以安培为单位)

6,Transient current / 瞬间电流,短时间内出现的异常电流, 允许的瞬间电流与额定电流存在一定的关系。

7,Overload current / 过载电流,高于额定电流的载荷,允许的过载电流,过载时间与额定电流存在一定的关系

C, 环境性能,指连接器在工作环境下应具备的对外在环境的抵御能力,往往通过标准的系列试验来鉴定,如Mil-std-1344, EIA-364-XX, IEC 60512系列

连接器的工作环境和连接器的设计(和材料)决定连接器的失效方式,连接器的失效方式涉及较复杂的机理,如何通过选择合适的试验来模仿连接器的性能(不仅仅是跟外观相关的要求,尤其是跟界面相关的性能,如载流能力)是连接器可靠设计的核心,参见http://www.encnn.com/design-training/testing.html

七,连接器市场

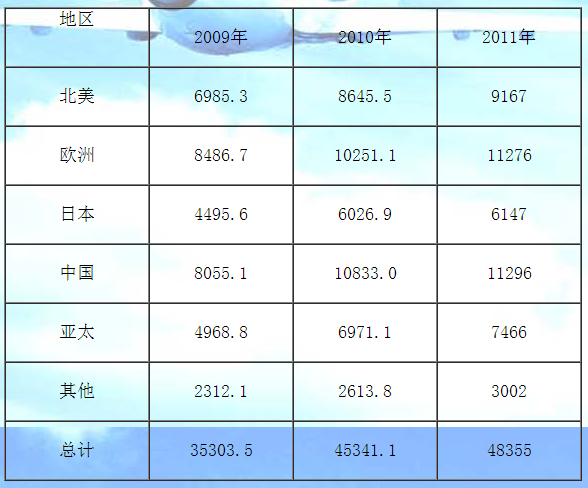

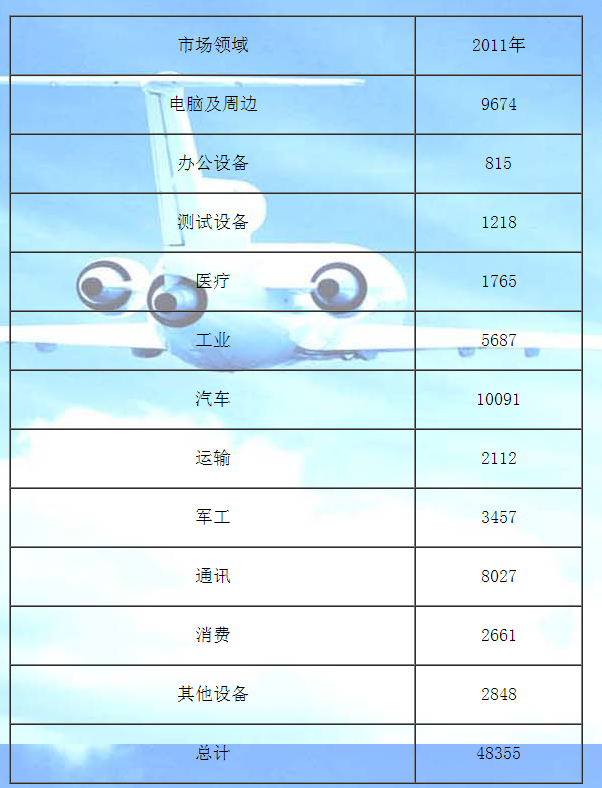

根据国外权威的连接器机构调研统计2009,2010和2011年全球销售市场如下表(单位,百万美元)

预计2012年的全球市场销售额为50058百万美元。

全球前10名连接器厂商如下

1, 泰科电子(Tyco electronics)

2, 安费诺(Amphonel)

3, 莫仕(Molex)

4,富士康(Foxconn)

5, 法码通(FCI)

6,失崎(Yakaki)

7, 光濑(Hirose)

8, 住友

9,JST

10, JAE